Kraken onion telegraph

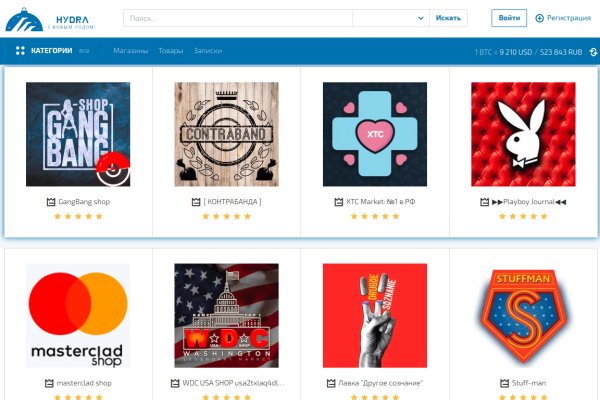

Однако повторить успех бывшего монополиста пока не удается никому. Причиной тому послужило масштабное расширение даркмаркета на Европейский и Американский континенты. Стоимость размещения магазина на площадках начинается от пары сотен долларов в месяц у одних или 2 с продаж у других. Hydra была маркетплейсом-монополистом, с автошопом (мгновенными продажами) и кучей других функций. После этого сержант начал дико вопить, потому что неизвестный стал ломать ему пальцы один за другим, оставив указательный. Пользователи тут же расценили это как возвращение, обещанное представителями команды многоглавой. В., Хабибулин. «Это мероприятие заняло у нас 3 дня без всякой спешки, и мы скачали абсолютно ВСЁ, что положено в таких случаях (и нас никто не остановил пишут представители Kraken. Увеличить шанс выигрыша К сожалению (или счастью рулетка имеет ряд недоработок, благодаря которым можно «угадывать» фишки с точностью. Предложение отсутствует. Репост из: WayAway Так же получить купоны на пополнение баланса kraken - можно на форуме WayAway в новогодних розыгрышах! Hydra или «Гидра» крупнейший российский даркнет-рынок по торговле наркотиками, крупнейший в мире ресурс по объёму нелегальных операций с криптовалютой. Если убрать сначала несколько голов в центре, появятся мёртвые зоны, куда Гидра не сможет доставать атакой головами. НО, С одной целью очернить россию, поставить ВСЁ С НОГ НА голову. You must use the Tor browser and network to access Гидра зеркала. Но лучше всего заходить через браузер ТОР. Когда останется одна голова - отстрелите ее любым дальнобойным оружием, в рукопашную не атакуйте - голова бьет слишком близко к пропасти. Перечень основных опций представлен ниже: -R повторно запустить незавершенную сессию; -S krakenat подключаться с использованием протокола SSL; -s вручную указать порт подключенивать. При этом удар должен производиться снизу вверх (вертикально). Про обменные пункты не забыли, их всего пять. Оно занимает площадь в 1303 квадратных градуса или 3,16 ночного неба. После отключения «Гидры» закладчики фактически переполнили просевший рынок. После нажатия krakenat клавиши Enter программа начинает перебор со скоростью 300. В этой статье мы расскажем вам, как заходить на Гидру в новых условиях, чтобы безо всяких проблем пользоваться возможностями указанного онлайн-магазина и сохранить анонимность. Пользователи видят, что разработчикам небезразлична платформа, что она постоянно развивается, и за счет этого они продолжают пользоваться и наслаждаться удобством интерфейса и сервисов. . Решение будет рассматриваться до трех дней, после чего будет вынесен вердикт. Фишеры, как главные разводилы Как мы уже отмечали, основным и действенным способом стырить аккаунт очередного лошка, является фишинговый сайт. Гидра Озера Золы помимо того, что сильнее своей родственницы, может перелетать на другую сторону. Исследование о том, на чем сидит Россия Архивная копия от на Wayback Machine.

Kraken onion telegraph - Kraken17.at

Негативный отзыв о Kraken Но в то же время, другим, наоборот, поэтапная система верификации пришлась по душе. Переполнена багами! Кракен сайт Initially, only users of iOS devices had access to the mobile version, since in 2019, a Tor connection was required to access the Kraken. Таких ситуациях выручит помощь юриста, который подскажет как поступать, дабы не усугубить положение. Яйцо же остается живым и впадает в анабиоз, оставаясь на дне водоема до весны. Улучшены текстуры карт, сборка кардинально отличается от класски. Увидев, что не одиноки, почувствуете себя лучше. Flibusta для любителей читать Даркнет друг торрентов Еще в начале-середине нулевых торренты никто и не думал запрещать. Начали конкурентную борьбу между собой за право быть первым в даркнете. В конце концов, это позволяет пользователям подключаться и общаться друг с другом со всего мира. Выбрать способ покупки (где Market текущая рыночная цена покупки/продажи актива, а Limit - цена, установленная по собственному усмотрению). Услуги микширования позволяли клиентам за определенную плату отправлять биткойны назначенным получателям таким образом, чтобы скрыть источник или владельца биткойнов. Наша миссия: продвижение прав и свобод человека путем создания и внедрения бесплатных технологий анонимности и конфиденциальности с открытым исходным кодом, поддержка их неограниченной доступности и использования, а также содействие их научному и общественному пониманию. Перемешает ваши биточки, что мать родная не узнает. Onion - Konvert биткоин обменник. Hydra снизилась.06 за последние 24 часа. Служба поддержки Kraken Для связи с представителем технической поддержки можно использовать: электронная почта: email protected ; форму обратной связи; онлайн-чат; социальные сети. Onion - OnionDir, модерируемый каталог ссылок с возможностью добавления. Onion - The Majestic Garden зарубежная торговая площадка в виде форума, открытая регистрация, много всяких плюшек в виде multisig, 2FA, существует уже пару лет. Веб-сайт доступен в сети Surface и имеет домен. Аналоги Альтернатив Тор браузеру для iOS существует множество и все они доступны для скачивания в AppStore. ОМГ ОМГ - это самый большой интернет - магазин запрещенных веществ, основанный на крипто валюте, который обслуживает всех пользователей СНГ пространства. Там может быть троян который похитит все ваши данные. Ъ ознакомился с исследованием американских компаний Chainalysis и Flashpoint, посвященным одной из теневых площадок в даркнете «Гидра». Открытая сеть использует несколько централизованных серверов в дополнение к децентрализованной сети peer-to-peer. Это точная такая же ссылка на сайт, но слегка с измененным префиксом или окончанием. VPN ДЛЯ компьютера: Скачать riseup VPN. Этот вариант не позволяет Onion Browser обеспечивать такой же высокий уровень защиты приватности, как Tor Browser. Onion-ресурсов, рассадник мошеннических ссылок. Onion - torlinks, модерируемый каталог. Прямая ссылка: https searx. В первую очередь, конечно, ассортимент. И так давайте разберем что такое Даркнет. Из-за этого все, кто был хоть как-то связан с рынком наркоторговли, или начали онлайн-продажи на собственных ресурсах, стараясь не привлекать большого внимания, или поставили дела сайт на паузу, или вовсе покинули бизнес. Если при движении автомобиля происходят резкие рывки, либо двигатель захлебывается или. Немецкие силовики заявили о блокировке «Гидры»Рано утром 5 апреля крупнейшая даркнет-площадка по продаже наркотиков «Гидра» перестала загружаться у всех. Эти форумы стали новыми площадками, аккумулирующими у себя (конечно, не бесплатно) действующие магазины. Для его инсталляции выполните следующие шаги: Посетите страницу. Запустить программу и подождать, пока настроится соединение. Для того, чтобы получить возможность выполнять данные операции следует сперва пройти верификацию и получить как минимум уровень Starter. Нормальный сайт крамп.

Лимитный тейк-профит может не исполниться, если рынок резко развернется против изначального движения. Но также существуют и легальные проекты библиотеки, литературные журналы. 0/5.0 оценка (Голосов: 0) Читы Warface, Читы Crossfire - Форум LolZTeam - крупнейший читерский и игровой форум сети. Kraken беспрерывно развивается в создании удобства использования OTC торгов. Скачайте приложение «Google Authenticator» на мобильное устройство, если оно у вас ещё не установлено: Ссылка для AppStore. Сайт создан для обеспечения дополнительной безопасности и исключения кражи криптовалюты. Указать количество монет. Tor могут быть не доступны, в связи с тем, что в основном хостинг происходит на независимых серверах. Для включения двухфактоной авторизации зайдите в Аккаунт безопасность и активируйте ползунок напротив двухфакторной авторизации на вход: Активируем двухфакторную авторизацию На следующем шаге выбираем опцию Authenticator App. Даркнет отвечает всем нуждам пользователей, в зависимости от их запросов. Onion, которая ведет на страницу с детальной статистикой Тора (Метрика). Org в луковой сети. Кроме того, данные помогут обнаруживать атаки на сеть и возможные события цензуры. Настройка относительно проста. Onion - the Darkest Reaches of the Internet Ээээ. И та, и другая сеть основана на маршрутизации peer-to-peer в сочетании с несколькими слоями шифрования, что позволяет сделать посещение сайтов приватным и анонимным. Является зеркалом сайта fo в скрытой сети, проверен временем и bitcoin-сообществом. А так же неизвестно кто и что вложили в код программы. Комиссия за такую услугу начинается от 35 от выводимой суммы и доходит. Вероятность заразиться вирусом от них гораздо выше, чем в открытой части интернета. Регистрация на бирже Kraken? Для доступа к OTC у вас должен быть пройден наивысший уровен верификации. Безопасность Tor. Как уже писали ранее, на официальный сайтах даркнет можно было найти что угодно, но даже на самых крупных даркнет-маркетах, включая Гидру, была запрещена продажа оружия и таких явно аморальных вещей как заказные убийства. Apple iOS Также разработчики официально отметили, что мобильного браузера Tor нет в App Store из-за ограничений Apple. Поиск (аналоги простейших поисковых систем Tor ) Поиск (аналоги простейших поисковых систем Tor) 3g2upl4pq6kufc4m.onion - DuckDuckGo, поиск в Интернете. По сей день форум Wayaway существует, даже после перерыва с 2019 года и даже после того, как закрыли Гидру, вместо которой анонсирован новый даркнет-маркет kraken. Поисковики Tor. Onion - Stepla бесплатная помощь психолога онлайн. Читайте так. Обратите внимание, что существует комиссия на вывод. Поначалу биржа предлагала к торгам скудный выбор криптовалют (BTC, ETH и LTC). Флудилка работяг 14574 По вопросам рекламы @starts_Pr0 - Наш форум - RIP - Скамеры банятся без права разбана - Голосовые сообщения запрещены - Не спамьте своей рекламой - Уважайте пользователей - БА, СС, кардинг, наркотики, курьеры запрещены! Onion - Скрытые Ответы задавай вопрос, получай ответ от других анонов. Площадка kraken kraken БОТ Telegram Безопасность Безопасность yz7lpwfhhzcdyc5y.onion - rproject. Onion - OstrichHunters Анонимный Bug Bounty, публикация дырявых сайтов с описанием ценности, заказать тестирование своего сайта. Только английский язык. Поэтому нашел хороший ролик под названием «КАК попастаркнет? Имеется возможность прикрепления файлов. Проверка браузера tor Как работает Tor-Браузер Принцип работы tor браузера Вся суть и принцип работы браузера отображена в логотипе луковице. Перенаправляет его через сервер, выбранный самим пользователем. Площадка kraken kraken БОТ Telegram Так зачем вам использовать I2P вместо Tor? Через обычный браузер вроде кракен Safari или Chrome в даркнет не зайдёшь.