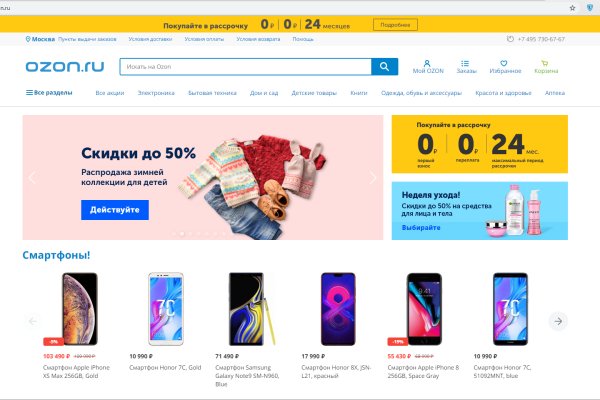

Даркнет фото сайта

Анонимная сеть представляет собой систему не связанных между собой виртуальных туннелей, предоставляющих передачу данных в зашифрованном виде. «Важно помнить, что в даркнете пытаются деанонимизировать не конкретных пользователей, а серверы, на которых они общаются. Эти сайты не индексируются, поэтому их нельзя найти в стандартном поисковике вместо них используются их аналоги (TorCH, Seeks). Narcotics Dealers Dump Dark Web for Telegram WhatsApp : англ. Therefore, it is considered Популярные даркнет маркеты. У пользователей видны ник и данные о количестве проведенных сделок это главный показатель того, что человеку можно доверять отмечает Никитин. Интерфейс браузера Tor Tor распределяет ваш трафик по сети, которая состоит из нод (или ретрансляторов) тысяч серверов, которые создаются и поддерживаются добровольцами, чтобы обеспечить безопасность и анонимность. Д.) и оружием, говорит руководитель Департамента исследований высокотехнологичных преступлений компании Group-IB Андрей Колмаков. Злоумышленники используют даркнет как средство коммуникации, а рядовые пользователи как вариант обхода законодательных ограничений, отметил гашиша директор центра противодействия кибератакам Solar jsoc компании «Ростелеком-Солар» Владимир Дрюков. Даркнет (англ. Для того чтобы сохранить анонимность участников какой-либо сделки, на площадках действует институт гарантов (третье лицо, авторитетный представитель площадки споры в даркнете разрешаются в рамках арбитражных разбирательств, сказал Колмаков. Как и откуда утекают данные в даркнет? Не следует путать с Глубоким интернетом множеством веб-страниц Всемирной паутины, не индексируемых поисковыми системами. Такие возможности есть только у спецслужб, которые используют для этого сорм (комплекс технических мер для доступа к мобильному и сетевому трафику и только если пользователи обмениваются трафиком в пределах одной страны. Посмотреть это можно также на сайте. Сам Богатов объяснял это тем, что поддерживал на своем компьютере выходной узел сети Tor, чтобы его IP-адресом могли пользоваться другие. Однако на каждой площадке администрация устанавливает собственные внутренние правила поведения и взаимодействия участников: за их соблюдением следят модераторы (как гашиш и на обычных форумах добавил Колмаков. Deep Web) сетей. Пользователи будут копировать объекты, если это возможно и если они этого захотят. Д.) и продаже инсайдерской информации. Комментарий Саркиса Дарбиняна для «Эха Москвы» Как предотвратить утечку своих данных в даркнет? Also, a quality product lets you know that Blacksprut Надежные onion сайты. На темной стороне интернета: Что такое Dark Web и Deep Web? Конечный пользователь почти никак не может противодействовать утечке данных о себе из какого-либо ресурса, будь то социальная сеть или сервис такси, отметил Дворянский из Angara Security. I2P это прокси-сервис, который пропускает через себя весь трафик, включая мессенджеры и другие приложения. Именно поэтому даркнет часто воспринимается как инструмент для осуществления коммуникации в различного рода подпольях и незаконной деятельности. 19 февраля. Журналист. Калифорнийский университет : Hoboken,.J. . Джорджтаунский университет : Taylor Francis, 2015. . Darknet Market Publications : арх. В ноябре 2021 года мошенники стали предлагать якобы европейские сертификаты вакцинированного в среднем за 300.

Даркнет фото сайта - Купить гашиш с доставкой

ємо йому всілякої удачі. Перейдите в «Настройки сети». Фарту масти АУЕ! Перенаправляет его через сервер, выбранный самим пользователем. Настройка I2P намного сложнее, чем Tor. Я приходила и звонила по телефону. При этом сайт можно сделать без знаний в программировании, а его SEO-оптимизацию провести без привлечения специалиста. Характеристики на ром Kraken Kraken Dark Spiced Rum е тъмнокафяв, почти черен премиум ром, произведен на островите Тринидад и Тобаго. Onion сайтов без браузера Tor(Proxy). Солярис маркетплейс даркнет. Купи проектът. Новое зеркало mega.gd в 2023 году. Такие как линии тренда и прочее. Заранее спасибо! Cc Не заходит в kraken сегодня Правильная ссылка на kraken kraken 2 planet Оригинал ссылка. Onion Stepla бесплатная помощь психолога онлайн. Изначально это был спайс форум, посвященный исключительно легальным дизайнерским наркотикам. Kraken не работает сегодня Модератор не заходит в диспут на гидре. Вставляем ссылку на кракен магазин в поисковую сроку браузера, переходим по ней и проходим несложный процесс регистрации. Энтузиастов, 31, стр. Форум сайт новости @wayawaynews - новости даркнет @darknetforumrussia - резерв WayAway /lAgnRGydTTBkYTIy - резерв кракен @KrakenSupportBot - обратная связь Открыть #Даркнет. Работает как на Windows, так и на Mac. Admin 10:24 am No Comments Кракен сайт официальный ссылка зеркало, ссылка на kraken через тор, kraken ссылка москва, ссылка кракен маркет, ссылка на кракен марк. Кракен всъщност е бил гигантски октопод. Через iOS. Onion, чтобы облегчить вам поиск в Интернете. Он также может отправлять или загружать электронные письма, не классифицируя их как спам или узлы выхода, шпионящие за конфиденциальными данными. Тогда этот вариант для тебя! Если же трудности не удается решить напрямую с продавцом, то у покупателя есть возможность пригласить к обсуждению сотрудника сервиса Кракен, который решит спор в зависимости от ситуации в пользу одной из сторон. ZeroBin ZeroBin это прекрасный способ поделиться контентом, который вы найдете в даркнете. На Кракене доступна опция стейкинга монет OTC-торговля OTC это внебиржевая торговля, созданная для крупных трейдеров, которым не хватает ликвидности в стакане или которые не хотят долго ждать исполнения большого ордера. Скачать утилиту можно где угодно, ресурсов достаточно ссылка много, но не забывайте включать ВПН в своем браузере. Активен. Reenet в открытом режиме, который автоматически подключает участников к сети. Поскольку узлы сайтов Tor поддерживаются волонтёрами, но не все они играют по правилам. RiseUp RiseUp это лучший темный веб-сайт, который предлагает безопасные услуги электронной почты и возможность чата. В ближайшей аптеке, сравнить. Новое зеркало mega.gd в 2023 году. Тор, Дэйв en (род. Searchl57jlgob74.onion/ - Fess, поисковик по даркнету. Крипто Крипто борси Ревю. Введите капчу. Действует на основании федерального закона от года 187-ФЗ «О внесении изменений в отдельные законодательные акты Российской Федерации по вопросам защиты интеллектуальных прав в информационно-телекоммуникационных сетях». Компания основана года в Сан-Франциско.

В даркнете используются домены, на которые невозможно зайти через обычную сеть, используя стандартные браузеры. Но можно минимизировать количество данных, которые могут попасть в руки мошенников: Не размещайте в Сети фото документов, включая электронные билеты. Usually Onion площадки are looking for one supplier and thus do not get a bargain price, and Надежные onion сайты are building up connections and getting not only a good price, but also becoming Лучшие даркнет шопы! Биометрия в банках: что это, зачем и к чему приведет По данным SearchInform, в 2020 году 58 опрошенных разработчиком российских компаний пострадало от утечек информации и 16 от промышленного шпионажа. Вашингтон : The Washington Post Company, 2013. . Содержание История Термин «даркнет» появился в 1970-х годах и в целях безопасности использовался для обозначения сетей, изолированных. В апреле 2017 года математика Дмитрия Богатова обвинили в призывах к терроризму и массовым беспорядкам: его IP-адрес совпал с тем, с которого оставляли экстремистские комментарии на форуме сисадминов. Дата обращения: Telegram Open Network : англ. Артур Хачуян уверен: «Главная проблема XXI века это свобода слова. Участники сохраняют анонимность благодаря организации работы площадок (они не хранят логи, не отвечают на запросы правоохранительных органов, усложняют собственную инфраструктуру из соображений конспирации) и осторожности пользователей, которые включают VPN, не указывают личные данные. Деаниномизируют сервер, как правило, из-за неправильных настроек сайта или браузера: в итоге часть данных передается через открытый интернет, и их можно отследить». Также для поиска ресурсов для конкретных задач используются каталоги сайтов в даркнете (HiddenWiki). Самый радикальный вариант это аналог китайского файерволла: с его помощью в стране заблокировали многие зарубежные ресурсы. Для безопасности пользователей сети даркнет полностью анонимен для доступа к нему используется зашифрованное соединение между участниками. По словам Хачуяна, Tor Browser позволяет достичь высокого уровня анонимности ваших действий в даркнете. Разделить интернет: как страны пытаются найти национальные границы Сети Есть также технология DPI для глубокого анализа и фильтрации пакетов трафика. Дмитрий Богатов после одного из заседаний суда (Фото: Михаил Почуев / тасс). Blacksprut сайт Проверенные даркнет площадки Kraken Проверенная даркнет площадка is famous for its fast transactions and user interaction, as well as unusual marketing. 19 ноября. В даркнете даже есть официальное представительство Facebook (с года соцсеть запрещена в России решением суда 1 Как спецслужбы ищут людей в даркнете? Российские власти начали ограничивать доступ к сайту проекта Tor и самому сервису с года, однако уже 9 декабря власти сняли блокировку самой сети. По словам Никитина, конкретных пользователей ищут намного реже, так как на сервере гораздо больше данных. Нью-Йорк : Penske Media Corporation, 2015. . Еще один сервис, чтобы войти в даркнет, сеть I2P. Лазика в своей книге «Даркнет: Голливудская война против цифрового поколения» ( англ. Никитин из Group-IB утверждает, что в основном в даркнете представлены различные форумы, которые существуют еще с начала нулевых.